- 11/04/2010 : Modification des scripts CSS

- 31/03/2010 : Suppression du Javascript dans le menu principal

- 24/04/2008 : Mise en plage de dons via PayPal

|

Contacter l'administrateur | Pages lues : - Visites : | |

Modifications sur le site :

|

|||

| Windows : | Réseaux : | Sécurité : | Hardware : | PC Portables : | Utilitaires : | Tuning : | Electronique : | A propos : |

|---|

Affichage conseillé : 1280 x 1024

|

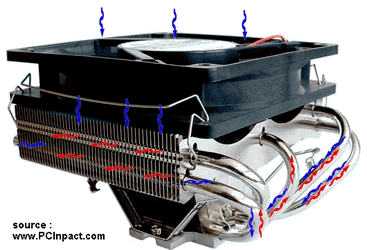

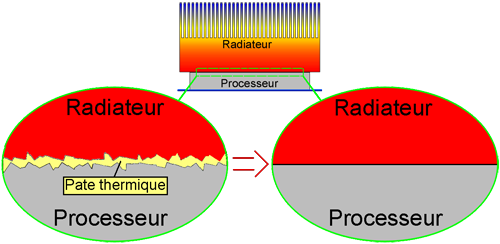

2. Le polissage au service de l'informatiqueLes principaux matériauxLe polissage est une technique utilisée, essentiellement à but esthétique, dans la marbrerie, par les joailliers, les carrossiers, les dentistes... Dans le domaine de l´informatique son utilisation dépasse le simple plaisir de l´oeil. Les dissipateurs : structure généraleLe choix du métal des différents éléments constitutifs d´un dissipateur n´est pas innocent : en général, les parties les plus proches du point chaud seront en cuivre, tandis que les zones d´échanges entre le métal et le gaz/liquide chargé d´évacuer la chaleur pourront éventuellement être en alumium. Globalement, c´est la surface d´échange qui intervient entre le métal et le fluide. L´eau étant un bien meilleur caloporteur, la surface est moindre avec ce fluide, ce qui explique la petite taille des Waterblocks en général.   Surface d´échange pour un waterblock à gauche et un dissipateur à air à droite Dans le cas du dissipateur à air, les HeatPipes permettent d´évacuer et de déporter la chaleur loin du point chaud avec une très grande efficacité.  Principe d´un HeatPipe : en rouge le transport de la chaleur, en bleu le flux de fluide à basse température (air ou liquide à changement de phase) Influence des interfacesS´il existe de nombreux de systèmes d´attaches permettent de fixer un radiateur sur un quelconque composant, le principal soucis provient du transfert du composant à refroidir vers un second dispositif. La conductivité thermique ne peut être optimale que si le contact entre les deux éléments est parfait, ce qui est possible avec deux surfaces parfaitement planes en contact. Malheureusement c´est loin d´être de cas dans la réalité, d´où l´utilisation de pâte thermique pour combler les défauts des surfaces, et donc les vides d´air (très fortement isolant d´un point de vue thermique), dans le but d´optimiser le transfert.  Allure d´un contact processeur/radiateur avant polissage (à gauche) et après polissage (à droite) Il paraît évident que l´utilisation de pâte est nécessaire, mais que toute solution limitant son utilisation sera d´autant plus performante. En effet, la meilleure pâte thermique du marché a une conductivité thermique voisine de "seulement" 10 W.m-1.K-1 (8.89 W.m-1.K-1 pour l´Arctic Silver 5) ! NB On trouvera sur matbe.com un comparatif de 14 pâtes thermiques (lien).

Avez-vous apprécié l´absence de publicité sur ce site ? Copyright©PC-optimise.com (mis en ligne le 8 mai 2006) Page générée en 0,0014s |